在锂电行业高速发展的当下,智能制造已成为提升企业核心竞争力的关键。作为智能工厂的“大脑”,制造执行系统(MES)的效能直接影响着生产线的效率、质量与灵活性。当前,行业正迎来新一轮的MES系统升级浪潮,其核心聚焦于数据处理服务的深度优化与能力跃升。这不仅是一次技术迭代,更是驱动锂电制造迈向数字化、智能化新阶段的核心引擎。

传统MES系统在数据采集、传递与初步分析方面已奠定基础,但在面对海量、多源、实时的生产数据时,往往显得力不从心。数据孤岛、处理延迟、洞察浅表等问题制约了决策的精准性与及时性。新一代MES系统的升级,正是以“数据处理服务”为核心突破口,旨在构建一个更加强大、敏捷、智能的工厂神经中枢。

本次升级主要体现在三大维度:

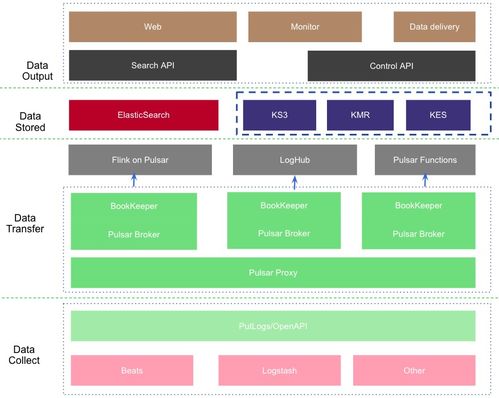

是数据接入与融合能力的全面增强。新一代MES通过部署更多的物联网(IoT)传感器、高精度视觉检测系统,并与ERP、WMS、设备自动化层深度集成,实现了对“人、机、料、法、环、测”全要素数据的无死角采集。更重要的是,它能够打破系统壁垒,将业务数据、过程数据、质量数据、设备状态数据等进行实时关联与融合,形成统一、可信的数据资产底座,为深度分析提供丰富养料。

是边缘计算与云边协同架构的引入。针对锂电生产对实时响应的严苛要求,升级后的MES将部分数据处理能力下沉至车间边缘侧。边缘计算节点能够对关键工艺参数(如涂布厚度、辊压密度、焊接质量)进行毫秒级的实时监控、预处理与异常预警,极大降低了云端传输延迟和带宽压力。通过云边协同,非实时的大规模数据建模、历史趋势分析、产能仿真等复杂任务在云端完成,模型与指令再下发至边缘执行,实现了计算资源的最优分配与全局优化。

也是最具变革性的一点,是数据分析与智能服务的内核升级。新一代MES数据处理服务集成了先进的数据分析算法与人工智能模型。它不仅能进行描述性分析(展现“发生了什么”),更能实现诊断性分析(定位“为何发生”)、预测性分析(预判“将会发生什么”)乃至处方性分析(建议“该如何行动”)。例如,通过对分容化成数据的深度挖掘,系统可以预测电池的一致性趋势,提前调整工艺参数;通过对设备振动、温度时序数据的分析,可以实现预测性维护,避免非计划停机。这些智能服务以微服务或API的形式嵌入MES,直接赋能于工艺优化、质量提升、能效管理和柔性排产等核心场景。

锂电智能工厂“大脑”的此次升级,其深远意义在于将MES从传统的“生产记录与管理系统”,真正转变为一个“数据驱动的智能决策与协同平台”。强大的数据处理服务使得生产过程更加透明、可控,决策过程更加科学、前瞻,最终推动锂电制造在提升产品一致性、降低制造成本、加快新品导入、实现绿色生产等方面达到新的高度。随着5G、数字孪生等技术的进一步融合,以高级数据处理服务为核心的MES系统,必将持续引领锂电智能制造的新未来。